台北塑膠射出代工廠推薦:毅鎧塑膠提供模具、成型等一站式服務

在尋找 塑膠射出代工廠 的中小企業主,往往面臨不少困擾:該選哪間代工廠?哪間能從模具設計、成型加工到後續塗裝、印刷、包裝全部整合?價格便宜的廠商是否穩定?交期能否保證?品質有無風險?這些都是在產品開發與量產階段你必須慎重考量的要素。

毅鎧從 1996 年成立至今,專注於從模具設計、塑膠射出、後加工到包裝的一條龍代工流程,能為客戶在品質、交期與溝通效率等方面提供全方位保障。接下來,我們首先從最重要的「選擇塑膠射出代工廠的關鍵指標」開始拆解,幫你了解挑廠時該重視什麼技術能力與管理制度。

要點 1. 塑膠射出代工廠選擇要點與關鍵評估

在尋找塑膠射出代工廠時,很多人容易被低報價吸引,但表面便宜背後可能隱藏品質不穩定、交期延遲、溝通困難的風險。為了確保你的產品能順利從樣件到量產,你應從品質管理、設備與製程能力、交期與產能管理、以及成本/溝通透明度等面向做全面評估。以下三個子標,就是你在選擇代工廠時不能忽略的核心指標。

1-1 品質管理與品檢制度

品質是塑膠射出代工廠的命脈。即使設計與模具都沒問題,如果成型品質不穩定,可能出現尺寸偏差、翹曲、毛邊、脫模不良、應力裂紋等問題。這些問題不僅導致重工、退貨,還會造成時間與信譽的損失。因此,選擇代工廠時,你必須深究其檢驗能力與異常追蹤機制。

🔷毅鎧塑膠強調「模具構造、材料應用、射出精度與後加工,每一環都是穩定品質的保證。」這樣的品質承諾。

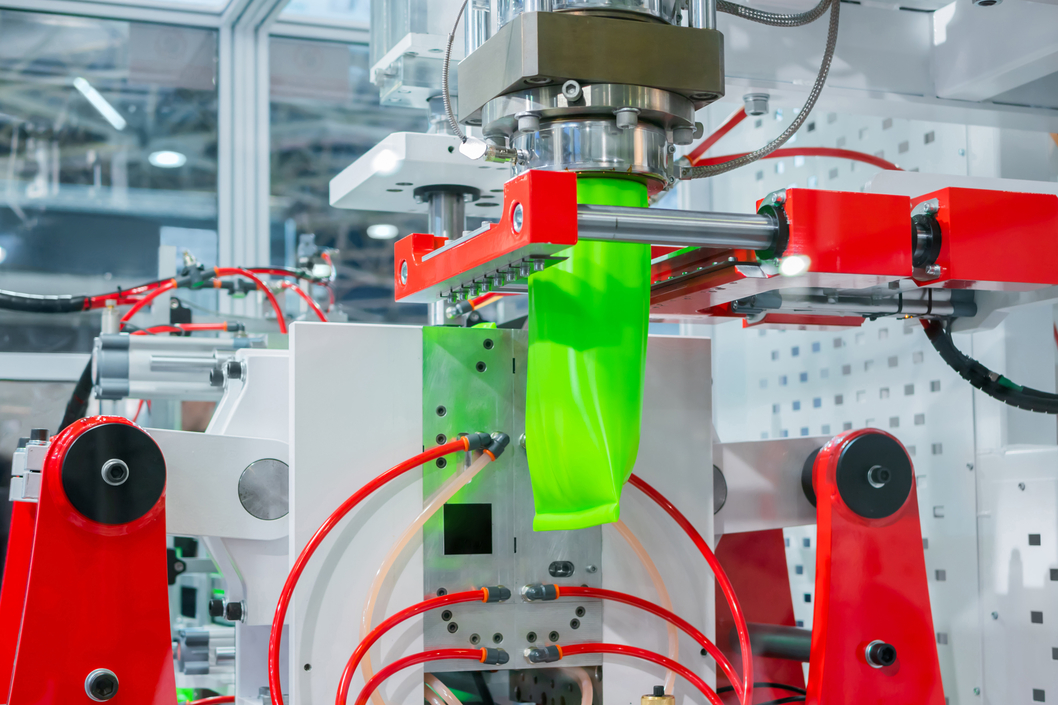

1-2:設備種類與製程能力

一家塑膠射出代工廠若沒有足夠樣貌的機台與成熟的製程能力,即便設計再理想,也可能因為設備不匹配、控制參數不成熟而無法量產或品質不穩。一個強大的代工廠通常能支援各種鎖模力、不同塑料材質、冷卻系統與溫控系統,給予客戶較大的設計彈性。

🔷毅鎧強調其配備多樣精密射出機台,並能從設計階段就考慮成型可行性與製程支持。

1-3:交期與產能調度

對於中小企業主而言,交期與產能調度往往是最讓人焦慮的環節。即便代工廠在價格與品質上都合格,一旦交期無法配合或無法處理臨時插單,就可能影響產品上市時機,讓投入成本或商機白白流失。因此,選廠時要評估該代工廠的排程能力、備料策略與彈性機制。

🔷選擇如毅鎧這樣具備整合能力的塑膠射出代工廠,本身具有協調與跨流程整合的潛力。在你與毅鎧洽談時,建議特別詢問其如何管理排程與交期策略。

客製化開發流程與合作模式

要點 2. 模具、成型與後加工一站式整合服務

對許多產品開發者來說,最大的痛點就在於「零件要經過模具 → 射出 → 後加工」,中間往往要跨廠、跨流程轉送,導致溝通成本高、誤差風險增、交期拉長、責任不清。若選擇具備一站式整合能力的塑膠射出代工廠,你就能讓模具開發、生產、後處理、組裝、包裝全部在單一體系中運作,大幅節省時間與風險。以下三個面向正是你在評估一站式能力時需要關注的重點。

2-1:模具設計與開模能力

模具是整個塑膠件品質與成型流程的基礎,一旦模具設計、加工或冷卻系統有瑕疵,後續成型就可能出現各種問題:充填不足、翹曲、短射、應力裂紋、脫模卡阻等等。選對代工廠,必須確認其模具設計與開模能力是否能支援你的產品設計難度與精度要求。

🔷毅鎧塑膠提供「模具設計 × 射出成型 × 噴漆加工」的一條龍服務,從設計到開模這段就能幫你承接,替你省去跨廠溝通與責任切割的麻煩。

2-2:成型流程與穩定控制

在模具無誤的前提下,如何讓塑膠料在注射、保壓、冷卻的整個流程中被精準控制,是決定良率與外觀品質的關鍵。即使設計與模具就緒,若代工廠在成型流程控制不佳,也可能導致不良率高或穩定性差。為了保證量產品質,你需要了解代工廠的成型流程與工藝穩定能力。

🔷在毅鎧的生產優勢或流程(從模具設計、材料規劃、成型、後期塗裝、組配等流程),具備流程整合與穩定化控制能力。

2-3:後加工與表面處理整合

許多塑膠零件在成型完成後,還需要進一步的表面處理(噴漆、電鍍、印刷、貼膜、絲印、烤漆、拋光等)或組裝、包裝。若你要依賴不同廠商進行後加工,很容易出現品質落差、交期拉長、責任不清的問題。選擇具備後加工能力的代工廠,能讓你將整個產品製造流程集中管理、降低風險、提升效率。

🔷毅鎧主張其服務為「模具設計、模具開發、塑膠射出、生產加工到後續印刷包裝的一條龍服務」,明確表示他們在後加工、表面處理與包裝階段也具備能力。

有了以上三大能力(模具設計/開模、成型流程控制、後加工整合),一個塑膠射出代工廠若能做到這些,就基本具備你可放心委託的大致條件。接下來,我們再探討合作流程與模式。

要點 3. 客製化開發流程與合作模式

許多中小企業或產品設計者其實並不帶著完整圖面而來,而是帶著構想、需求、概念,期望代工廠能協助從草圖、可行性評估、樣件開發到量產轉化。好的塑膠射出代工廠不只是「代工」角色,更是開發夥伴。以下三個子標即是你在判斷合作模式時要確認的重點流程與制度。

3-1:概念溝通與可行性評估

提出構想開始,代工廠是否能理解你的需求、把關設計可行性、提供材質建議與結構優化,是決定開發成敗的重要關鍵階段。此階段若代工廠有技術門檻或不願意動手幫你分析,那麼後面你可能陷入設計與成型的落差泥沼。

- 需求訪談與場景分析:代工廠應與你針對產品功能、使用環境、成本目標、外觀要求等進行深入溝通。

- 設計審查與建議:代工廠應能審視你的草圖或 CAD 模型,提供壁厚建議、加強肋設計、上翹風險評估、脫模方向建議等。

- 材料選型建議:根據產品用途(耐熱、耐候、剛性、彈性、阻燃、耐化學性等),代工廠能協助評估 ABS、PC、PP、PA、POM 等材料選擇。

- 初步成本估算與風險分析:在開模前給出成本估算、投資風險、可預期良率與潛在挑戰。

- 可行性報告與客戶審核:代工廠應提供可行性評估報告,讓你有充分資訊判斷是否進入開模階段。

🔷毅鎧從產品設計、模具開發、塑膠射出到後加工皆能一條龍承接,這意味著在概念評估階段就願意介入並協助客戶做初步技術評估。

3-2:樣件試模與測試驗收

樣件階段是把設計化為實物的關鍵時間點,也是驗證設計能否順利量產的階段。良好的代工廠能在樣件階段進行調機、問題檢測與客戶回饋整合,幫你把樣件打得穩定,才可進入量產階段。

- 試模與初步調機:根據設計圖面與模具,進行樣件試模、逐步調整工藝參數、排除缺陷(短射、毛邊、翹曲等)。

- 樣件測試驗收:包括尺寸量測、強度測試、耐熱/耐寒測試、老化測試、外觀檢查等。

- 客戶測試回饋與整改:將樣件交給你測試、收回問題點,代工廠做修改與優化。

- 樣件調整與二次確認:若樣件調整後仍需修正,代工廠須能快速因應、再製樣件。

- 樣件驗收準則:事先與你建立樣件驗收標準與門檻,雙方對尺寸公差、瑕疵接受條件、機能測試等要明確。

在一條龍服務模式下,毅鎧能從模具到樣件階段就介入控制流程,讓客戶無需再各自找加工廠或樣件廠,大幅節省溝通時間與風險。

3-3:試產、量產與後續優化

成功樣件之後,才是真正要考驗代工廠量產能力的時刻。試產與量產課題包括良率、變異控制、品質追蹤、異常處理、成本優化、變更控管等。選對代工廠,在量產過程中的支援與優化能力,將決定你的產品是否能順利上市並維持品質穩定。

毅鎧能在量產階段持續監控、改善與支援,客戶便能放心將產品交由他們量產。從模具、成型與後加工一路整合,他們有機會在量產過程中比外包處理的方式更有效率與風險掌控。

選對代工夥伴,就是成功的一半!

選擇對的代工夥伴,能讓你省下溝通成本、降低品質風險,也能幫助你的產品更快且更穩健地從構想到市面。若你正在尋找從模具、成型、後加工一路包辦、風險可控的塑膠射出代工夥伴,毅鎧塑膠 是一個極具競爭力的選擇。毅鎧自 1996 年起深耕塑膠射出領域,提供從產品設計、模具開發、成型、後加工到印刷、包裝的一條龍整合服務。

若你有塑膠件開發或量產需求,歡迎 聯絡毅鎧塑膠,讓你的想法被實現。你也可以透過官網填詢價單、寄送設計圖檔 / 3D 模型,讓毅鎧先做技術評估與報價。