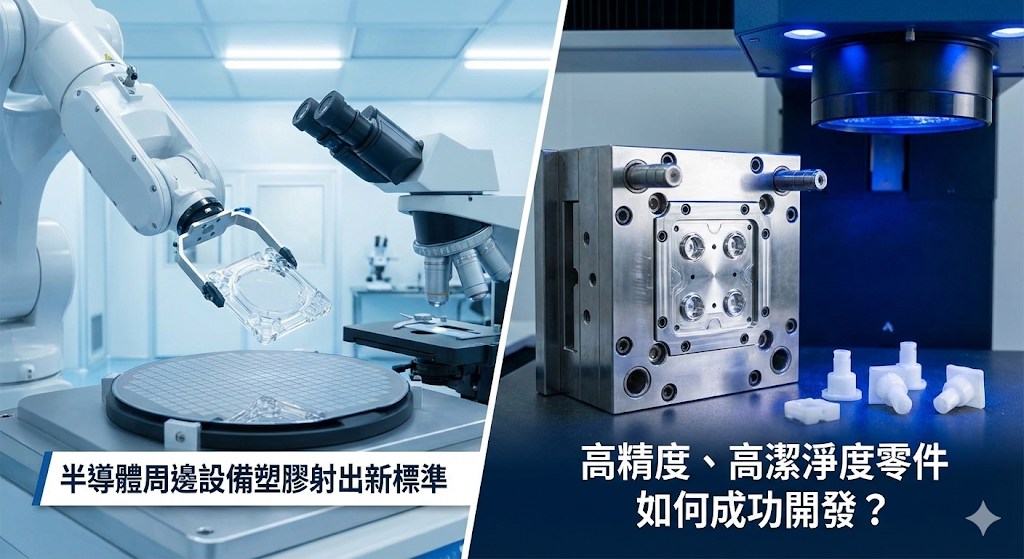

在現代製造業中,塑膠加工成型 是最常見且高效的工藝之一,廣泛應用於 3C 電子、車用零件、醫療器材與日用品等領域。然而,對許多中小企業主或產品開發人士而言,如何從模具設計、原料選擇、成型流程、表面處理到品質控管等整合作業,是一大挑戰。

提供 一條龍服務 的業者如 毅鎧,能從模具開發、射出成型到塗裝與組裝,完整串連整個製造流程,有效縮短開發時間、降低溝通成本並提升品質一致性。本文將從產業角度深入解析「塑膠加工成型」的原理、流程與關鍵步驟,搭配產業案例與工藝比較,並指導如何選擇正確工藝與服務供應商,最終助你讓產品快速落地。

📢 塑膠加工成型解析 1:什麼是塑膠加工成型?

塑膠加工成型,簡單來說,就是透過特定工藝方法,將塑膠原料轉化為具有固定形狀與功能的產品。這過程通常需要經過 加熱、壓力、冷卻 等控制,以確保塑料能夠穩定成型並維持結構強度。對企業而言,理解塑膠加工的基本原理,有助於在產品設計初期,就能預先考量材質與製造方式,避免後續產線修改的高額成本。

1-1 塑膠加工的定義與原理

塑膠加工可分為 熱塑性塑膠(可重複加熱成型)與 熱固性塑膠(一次成型後不可逆)。在實務上,最常見的方式是 射出成型,首先將塑膠顆粒經過乾燥與混合後,送入射出機內加熱至熔融,再經高壓射入模具中,透過保壓與冷卻使之固化成型,最後脫模,完成一個成品循環。此過程強調溫度、壓力、注射速度的精準控制,能有效提升產品一致性與成品率。

1-2 塑膠射出成型流程解析

射出成型的流程雖看似簡單,但其實涉及模具設計、原料處理、射出設定、冷卻系統等多重工藝環節。每一個環節若未優化,例如烘料不當、保壓不足或冷卻不均,都可能導致成品瑕疵。對中小企業而言,理解這些細節是與代工廠溝通的基本能力。

以下流程整理自產業技術網站,詳實呈現射出成型步驟:

| 步驟 | 說明 |

| 1. 模具設計與製造 | 以 CAD 設計產品形狀,製作精密金屬模具,模具品質直接影響成品精度與一致性 |

| 2. 原料準備與烘乾 | 混合配方後進行乾燥處理,避免濕氣造成氣泡或變色 |

| 3. 塑化與注射 | 將乾燥後原料加熱熔融,以高壓注入模具內 |

| 4. 保壓 | 射出後持續施壓,補償冷卻收縮以避免凹陷與尺寸誤差 |

| 5. 冷卻與脫模 | 使用模溫機或冷卻系統快速冷卻,模具開啟後頂出成品 |

| 6. 自動化搬運(如機械手臂) | 提升產能與產品一致度,避免人工搬動造成損傷 |

1-3 塑膠加工成型的產業重要性

射出成型作為高效率、低成本、大量生產的塑膠工藝,對於產品設計開發具有強大價值。在 3C、汽車、醫療與日常用品產業中,其大量且穩定的供應能力,是產品快速上市與品牌競爭力建立的重要關鍵。

塑膠射出成型應用廣泛,涵蓋例如手機外殼、汽車內裝件、醫療針筒、生活用品等。它能在保持外型一致與精度高的同時提升生產效率與單位成本效益,特別適合中小企業尋找具有量產能力的合作廠商。而 毅鎧 提供從模具開發、射出成型到塗裝與裝配的完整一條龍服務,正能以整合製造鏈的優勢,協助客戶縮短產品上市時間並強化市場競爭。

📢 塑膠加工成型解析 2:塑膠製造工藝與材料選擇

塑膠產品能達到高品質和高效率,往往源自於精準的工藝選擇與材料搭配。不同製造方式(如射出成型、模內裝飾、多人共注)各有優勢,而塑膠材料的物理、化學性質,也會決定產品的性能與成本。因此,企業若能從工藝與材料雙向搭配思維出發,選出最適合自家產品需求的方案,將能實現高效量產並提升競爭力。

2-1塑膠製造的常見工藝方法

雖然射出成型是塑膠加工的主流方式,但實務上也有其他技術如模內轉印(IMR)、氣體輔助射出、雙色成型等,可提升產品功能或外觀,一站設計便能直接完成裝飾或減重,搭配毅鎧一條龍服務(模具開發 + 射出 + 組裝),能讓整體效率更往上提升

常見的塑膠成型技術包含:

- 射出成型(Injection Molding):高效率、高精度,適用大量生產

- 模內轉印(IMR):將裝飾圖案植入模具中,成品不用後續噴塗,兼具美觀與環保,適合消費電子與汽車內裝

- 氣體輔助射出:適用肉厚部位,可減輕重量並避免翹曲

- 雙色/多色射出:同一料器完成不同色彩成型,提升產品精緻度

說明表格:

| 工藝方式 | 特性與適用情境 |

| 射出成型 (Injection Molding) | 高精度、高效率,適合大量生產;毅鎧以模具開發 + 射出成型串聯整合 |

| 模內轉印(IMR) | 可在模具中加入裝飾圖案,省去後續塗裝,提升美觀與環保性 |

| 氣體輔助射出 (Gas-Assisted Molding) | 適合厚件,可減少翹曲、減輕重量,提升結構穩定性 |

| 雙色/多色射出 (2K Molding) | 同一模具同一次成型多個色彩,提升產品質感與功能表現 |

對中小企業而言,選擇工藝時需考量產品功能性、外觀、成本與模具複雜度等因素,並與代工夥伴討論最有利策略。

2-2 製造中使用的塑膠類型

塑膠材料種類繁多,各有強項。ABS 與 PP 常見且成本低,適合一般塑膠殼與日用品;PC 則強調透明與耐熱;而環保需求愈來愈高,PCR 或生質塑膠也成新興選項。理解材料特性,搭配正確工藝對製程穩定與性能表現至關重要。

常見塑膠材質包括:

- ABS(丙烯腈–丁二烯–苯乙烯共聚物):易加工、表面光滑,常用於手機殼、家電外殼。

- PP(聚丙烯):成本低、柔韌性佳,廣泛用於日用品與包裝。

- PC(聚碳酸酯):透明、高耐熱性,適於光學元件與醫療用品。

迎合綠色趨勢的材料有:

- PCR(再生塑膠):循環再利用材質,適合環保政策導向的產品。

- IMR 表面材料:搭配模內轉印提升裝飾效果與耐磨性。

毅鎧一條龍服務可協助客戶從選材到加工驗證,提供技術支援並降低材料、製程風險。

2-3 塑膠製造的優點與缺點

任何製程都有其優缺點,塑膠加工亦不例外。理解這些特性與限制,能協助企業在開模設計與量產前,做出更全面的策略決策,避免返工與品質不穩。

段落內容

優點:

- 高效率與低成本:射出成型可快速量產,平均單位成本下降。

- 設計自由度高:複雜造型一次成型,重現性高。

- 整合服務提升效率:如毅鎧從模具、射出到塗裝一條龍,減少跨廠溝通成本,快速反應市場需求。

缺點:

- 模具成本高:尤其精密模具投資大,適合中至大量量產。

- 加工缺陷:如氣泡、翹曲須藉由參數調整與模具設計改善。

- 環境議題:塑膠回收與廢料處理需負責任管理。

📢 塑膠加工成型解析 3:塑膠加工應用與技術選擇

塑膠射出加工作為製造業不可或缺的關鍵技術,其應用延伸廣泛,包括消費性電子、汽機車零件、醫療器材、生活用品等多元產業。企業必須依產品材質需求、功能特性與外觀設計,聰明選擇工藝與材料,才能兼顧品質與成本效率。

而像 毅鎧 提供從設計、模具到後段塗裝、組裝的一條龍解決方案,正好能讓中小企業專注於核心產品與市場,無需擔心供應鏈繁瑣整合問題。

以下表格將說明主要應用範疇與適合的工藝選擇參考。

3-1 塑膠加工的應用範疇與工藝匹配

| 應用領域 | 常見產品範例 | 推薦工藝與加工方式 |

| 3C 電子產品 | 手機殼、鍵盤按鍵、外殼裝飾 | 射出成型搭配 IMR 或噴塗,提升外觀質感與耐用度 |

| 汽機車零件 | 內裝板件、燈具外殼、裝飾飾條 | 射出成型再加電鍍或噴漆處理,提升美觀與耐候性 |

| 醫療器材 | 針筒、檢測容器、醫療配件 | 使用醫療級 PC 或抗菌材料,配合高精度射出降低污染風險 |

| 民生與運動用品 | 收納盒、玩具、腳踏墊 | 射出成型搭配柔性添加性塑膠材料,滿足強度與柔韌度需求 |

| 工業機械零件 | 塑膠齒輪、功能性扣件、工具外殼 | 射出成型結合工程塑膠(含 GF/MF/CF 添加),提高耐磨與結構強度 |

這些應用與技術策略源自毅鎧實業累積 25 年的產業經驗,旗下具備從模具設計、生產設備到塗裝與組裝的一站式服務,已協助眾多中小企業完成小量試產至大量量產的跨越。

3-2 如何選擇適合的塑膠製造技術?

毅鎧可依據客戶產品特性量身規劃工藝流程與材料使用策略,提供您最合適的解決方案。

- 依產品功能與性能要求選材

若產品需具備高耐衝擊與耐熱特性,可考慮選用增強型工程塑膠(如玻纖強化材),以提升機械性能。 - 注重外觀與設計質感的項目

若產品需有高裝飾效果或品牌定位明顯,可採用模內裝飾(IMR)、噴塗或印刷等表面處理工藝,提升質感。 - 針對生產量與成本做策略選擇

小批量試產階段可先簡化模具設計;量產階段則轉換為全功能模具規模,以降低單件成本並提升產能。毅鎧提供靈活模具與生產支援,有效支援不同生產階段。 - 結合環保趨勢選材

若在意品牌 ESG 或環保需求,可考慮使用 PCR(再生塑膠)材料,並搭配整合表面處理或模具設計以減少浪費與回收成本。

整體來看,選擇適合的塑膠加工方式與材料,對產品開發成功、市場反應速度與成本控制至關重要。塑膠射出成型融合了模具設計、材料選擇、流程參數與表面處理等多重關鍵環節,選好合作夥伴才能確保每個階段都順利銜接。

選擇毅鎧讓你的塑膠製品從概念到量產一條龍無縫整合

「塑膠加工成型」融合了模具開發、射出成型、材料選擇與後製處理等多個關鍵環節,是產品成功進入市場的關鍵技術之一。對中小企業來說,若能夠選擇像 毅鎧 這樣具備高度整合能力的合作夥伴,不僅能節省溝通時間與成本,更能確保量產品質與時程穩定。

若你正尋求代工夥伴,建議立即行動:聯絡毅鎧讓專業團隊協助你,從樣品到量產,一站導入你的產品靈感,讓想法被實現!

常見問答

1. 射出成型適合所有產量的產品嗎?

並不一定。射出成型雖然高效率,但主要適合中大量生產(如 1,000 件以上),以平攤高昂模具成本。若為少量或試產階段,採用鋁模、共享模具或模內嵌件設計等方式,能有效降低初期投入,提升成本效益。

2. 射出模具開發需要多久?

一般而言,從設計到試模的模具開發期約需要 20 至 45 個工作天,具體時間視模具複雜度而定。複雜產品或採用雙色、多腔模具時需要更長時間。

3. 設計階段是否需要模流分析(Mold Flow Analysis)?

雖非強制,但若產品結構複雜或計畫大量生產,使用模流分析是極高投資報酬率(ROI)的選擇。它能預測常見的注射缺陷如短射、翹曲、氣痕等問題,減少試模次數與返工成本

4. 塑膠製品為什麼會出現短射、翹曲或毛邊等缺陷?

這些常見缺陷通常源於:

- 短射:塑膠未完全填充模穴,可調高注射壓力或料溫

- 翹曲:冷卻不均或厚薄不均,可改善冷卻系統或調整壁厚

- 毛邊:模具密合不良或壓力過高,需修模或調整射出壓力

5. 有哪些塑膠材料可供選擇?

塑膠材料種類繁多,常見包括:

- 標準材質:ABS、PP、PC、PA、POM 等

- 功能性材料:TPU、TPR(彈性材料)、高透明材質(如 PMMA)

- 符合法規的環保材質與再生料亦可選用。